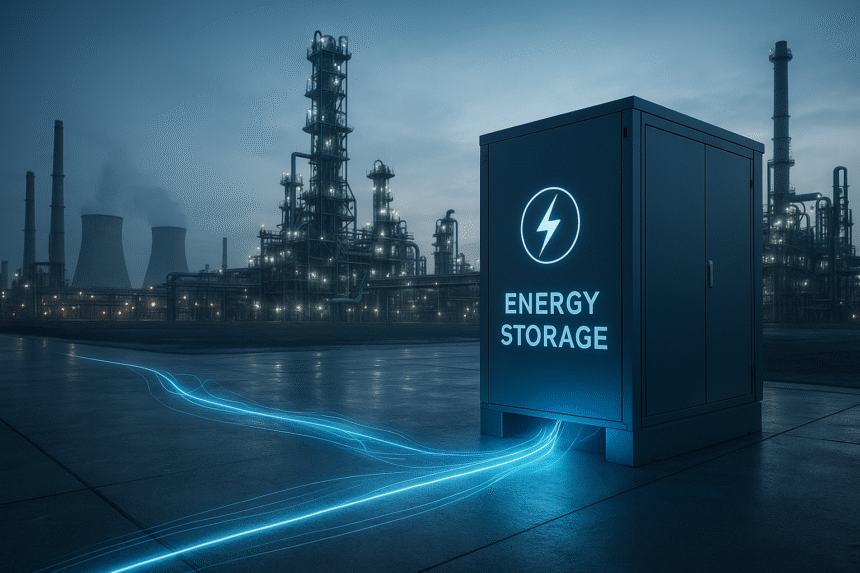

W 2025 roku przemysł ciężki wchodzi w nową erę – erę samowystarczalności energetycznej. Rosnące ceny energii, regulacje unijne dotyczące emisji CO₂ i presja na zrównoważoną produkcję sprawiają, że przedsiębiorstwa przemysłowe zaczynają inwestować w magazyny energii. To już nie tylko element wizerunkowy, ale realne narzędzie optymalizacji kosztów i stabilizacji procesów technologicznych.

Dlaczego przemysł sięga po magazyny energii?

Przemysł ciężki — stalowy, cementowy, chemiczny czy hutniczy — jest jednym z największych odbiorców energii w Europie.

Według danych Eurostatu, aż 35% całkowitego zużycia energii w UE przypada na sektor przemysłowy. W sytuacji, gdy ceny prądu w ostatnich latach wzrosły o ponad 60%, coraz więcej firm sięga po własne źródła i systemy magazynowania energii, aby uniezależnić się od wahań rynkowych.

Dzięki nowym technologiom – zwłaszcza litowo-jonowym, sodowym i przepływowym – magazyny energii mogą dziś pracować w skali megawatogodzin, zapewniając zasilanie nawet dla dużych linii produkcyjnych.

Stabilność procesów i mniejsze emisje

Magazyny energii w zakładach przemysłowych pozwalają nie tylko ograniczyć koszty, ale też stabilizować działanie całej fabryki.

W praktyce działają jak bufor – gromadzą nadwyżkę energii w godzinach niskiego zapotrzebowania i oddają ją w momentach szczytu, chroniąc przed przeciążeniami i przerwami w dostawie.

Dzięki temu możliwe jest także bardziej efektywne wykorzystanie odnawialnych źródeł, takich jak fotowoltaika na dachach hal produkcyjnych.

Niektóre zakłady łączą magazyny energii z systemami odzysku ciepła i kogeneracji, tworząc w pełni zintegrowane mikrosieci przemysłowe.

W efekcie emisje CO₂ spadają nawet o 20–30%, a koszty energii — o kilkanaście procent rocznie.

Polska – lider regionu w implementacji magazynów przemysłowych

W Polsce dynamicznie przybywa projektów magazynów energii w przemyśle ciężkim.

Na Śląsku powstają instalacje wspierające zakłady hutnicze i stalowe, a w centralnej Polsce – systemy dla przemysłu spożywczego i chemicznego.

W 2025 roku PGE Energia Ciepła, Synthos Green Energy i Grupa Azoty uruchomiły pilotażowe systemy przemysłowe o mocy od kilku do kilkudziesięciu megawatów.

Ważnym trendem jest też rozwój magazynów energii wysokotemperaturowej, wykorzystujących technologię soli lub ceramiki.

Dzięki nim można magazynować ciepło procesowe w temperaturach do 800°C, co ma ogromne znaczenie dla branż energochłonnych.

Globalne przykłady: USA, Niemcy i Chiny

W Stanach Zjednoczonych liderem są firmy takie jak Tesla Energy i Fluence, które instalują magazyny w fabrykach stalowych i papierniczych, stabilizując zużycie energii w czasie rzeczywistym.

W Niemczech i Austrii wprowadzane są systemy „Industry Flex Storage”, które współpracują z rynkiem mocy i usługami bilansowania.

Natomiast w Chinach magazyny energii w przemyśle są elementem narodowej strategii – wspierają setki fabryk w ramach programu Energy Storage for Industrial Safety, zmniejszając zużycie węgla i poprawiając efektywność energetyczną.

Magazyn energii jako inwestycja strategiczna

Wdrożenie magazynu energii w przemyśle to koszt, który szybko się zwraca.

Dzięki możliwości udziału w rynku elastyczności i usług systemowych, fabryki mogą zarabiać, oddając energię do sieci w godzinach szczytowego zapotrzebowania.

Z raportu McKinsey wynika, że średni czas zwrotu z inwestycji w przemysłowy magazyn energii w 2025 roku to 4–6 lat, a w niektórych przypadkach nawet krócej, gdy system współpracuje z własnymi źródłami OZE.

Coraz częściej duże przedsiębiorstwa traktują magazyny energii jako element strategicznej niezależności energetycznej, a nie tylko rozwiązanie operacyjne.